Entre les écrans fissurés, les ordinateurs obsolètes et les cartes mères entassées, un filon discret se révèle : l’or. Une équipe de l’ETH Zurich a mis au point une méthode étonnante pour l’extraire des déchets électroniques en s’appuyant… sur du lactosérum, résidu modeste de l’industrie fromagère. Plus propre, moins coûteuse, efficace à basse énergie, cette approche bouscule à la fois le recyclage des métaux et l’idée même de ce que l’on considère comme un “déchet”. Au-delà de l’exploit scientifique, elle ouvre un horizon économique et écologique qui pourrait transformer la filière du e-déchet et stimuler l’économie circulaire.

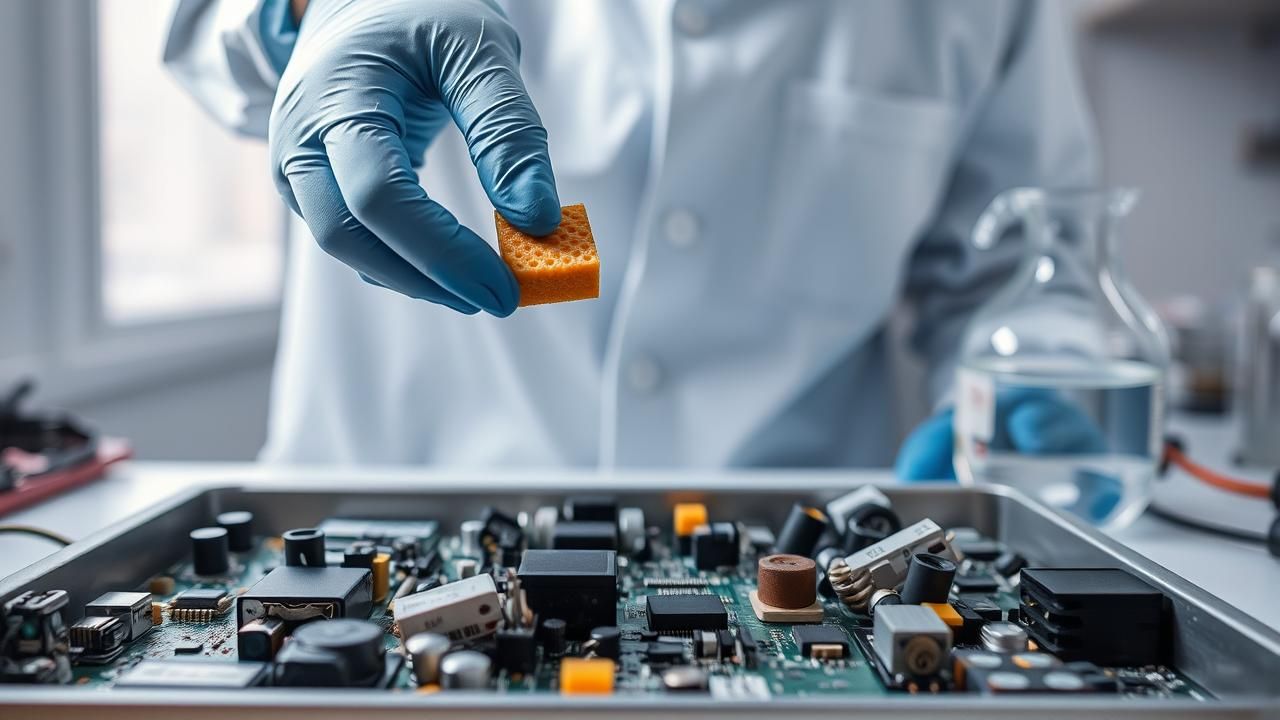

Comment une éponge de protéines issues du lactosérum attrape-t-elle l’or ?

Le cœur de l’innovation consiste à convertir des protéines de lactosérum en une éponge nanostructurée capable de capturer sélectivement les ions d’or. Tout commence par la dénaturation des protéines : soumises à des conditions contrôlées, elles s’assemblent en nanofibrilles extrêmement fines. Celles-ci forment, après séchage, un gel poreux d’une grande surface spécifique. Cette architecture, proche d’un feutre à l’échelle nanométrique, présente des sites actifs où les ions métalliques se fixent préférentiellement.

Dans la pratique, les métaux d’une carte électronique sont d’abord dissous dans un bain acide. Le mélange contient un cocktail d’ions : cuivre, nickel, palladium… et or. L’éponge protéique, plongée dans cette solution, retient l’or bien mieux que les autres métaux. Une fois saturée, elle est chauffée pour libérer le métal précieux et le concentrer sous forme solide. Les chercheurs ont démontré la performance du procédé en obtenant un nugget de 22 carats, pesant 450 mg, à partir d’une vingtaine de cartes mères : une preuve de concept concrète qui atteste de la sélectivité et de l’efficacité du matériau.

Cette sélectivité n’est pas le fruit du hasard : la topologie des nanofibrilles, la chimie des groupements disponibles à leur surface et la porosité contrôlée du gel s’alignent pour favoriser la capture de l’or. Autre atout majeur : la transformation du lactosérum — sous-produit de la fabrication du fromage — en ressource de haute valeur ajoute une dimension circulaire et frugale à l’ensemble du procédé.

Pourquoi cette approche change-t-elle la donne sur le plan énergétique et sanitaire ?

Les filières traditionnelles de récupération des métaux précieux reposent souvent sur la pyrométallurgie ou l’hydrométallurgie lourde, gourmandes en énergie et génératrices de rejets toxiques. La méthode à base d’éponge protéique inverse la logique : elle maximise la sélectivité et la capillarité de l’absorption pour travailler à basse température, avec un besoin énergétique réduit et sans réactifs hautement toxiques.

Cette sobriété opérationnelle se traduit par un triple bénéfice : un coût énergétique inférieur, une réduction sensible des émissions liées aux opérations à haute température et une sécurité accrue pour les opérateurs, moins exposés aux solvants agressifs. La simplicité apparente — dissoudre, absorber, récupérer — masque une ingénierie fine de la matière molle, mais elle rend le procédé plus accessible au déploiement industriel que des technologies plus complexes.

“J’ai longtemps dirigé une ligne de recyclage traditionnelle,” confie Bérengère Lemoine, responsable technique dans une PME de traitement des DEEE. “On passait beaucoup d’énergie à faire fondre et séparer les métaux. Quand j’ai vu l’éponge capter l’or dans un bain acide, j’ai réalisé qu’on basculait d’un modèle de force brute à un modèle d’intelligence des matériaux.” Son témoignage illustre l’ampleur du changement culturel à l’œuvre : extraire plus avec moins.

Quels sont les gains économiques concrets pour la filière ?

Le calcul avancé par l’équipe de recherche est sans ambiguïté : le coût cumulé de la matière et de l’énergie est bien inférieur à la valeur de l’or récupéré, de l’ordre d’un facteur cinquante selon l’évaluation de Raffaele Mezzenga. Autrement dit, le procédé n’est pas seulement propre, il est potentiellement très rentable, à condition d’organiser l’amont (collecte, tri, préparation) et l’aval (refonte, revente, certification).

La matière première, le lactosérum, est abondante et bon marché, souvent difficile à valoriser au-delà d’un certain volume. Le transformer en plateforme d’adsorption sélective crée un “surclassement” économique : un déchet agroalimentaire devient une brique de haute technologie. Face à la volatilité du prix de l’or et aux contraintes géopolitiques de l’extraction minière, cette route courte et locale séduit.

“Nous dépensions une fortune en réactifs et en énergie,” explique Farid Almeras, cofondateur d’une start-up de reconditionnement d’ordinateurs. “Avec cette méthode, l’équation bouge : l’or redevenu accessible finance en partie le traitement des déchets moins nobles. On passe d’un centre de coût à un centre de valeur.” Ce rééquilibrage ouvre des marges pour améliorer la traçabilité, adopter des pratiques de collecte plus fines et investir dans la sensibilisation des utilisateurs.

Le procédé peut-il s’étendre à d’autres flux et sous-produits ?

L’étape actuelle reste expérimentale, mais les pistes d’extension sont claires. D’abord, diversifier les sources de déchets : au-delà des cartes mères, les rebuts de microfabrication, les connecteurs plaqués, certaines poussières d’ateliers et boues de traitement présentent des teneurs en or intéressantes. Ensuite, élargir le répertoire des protéines : d’autres résidus alimentaires — issus par exemple des légumineuses, du maïs ou de l’industrie brassicole — pourraient fournir des chaînes capables de s’auto-assembler en nanofibrilles avec des affinités métalliques ajustées.

En ajustant la chimie de surface des fibrilles et la taille des pores, on peut viser d’autres métaux à forte valeur ajoutée. Le palladium et le platine, fréquents dans l’électronique, deviennent des cibles crédibles. L’idée est de mettre au point une “bibliothèque” d’éponges dédiées, chacune optimisée pour un métal, et de les enchaîner en cascade pour maximiser la récupération.

“Notre atelier génère une fine poudre quand on coupe des broches plaquées,” raconte Noémie Vautrin, ingénieure process dans une usine de connectique. “On la stockait faute de solution simple. Si une éponge adaptée capte le palladium aussi bien que l’or, on transforme un stock mort en trésor.” Son point de vue traduit la soif d’outils modulaires, compatibles avec des lignes de production hétérogènes.

Quels défis pour passer du laboratoire à l’échelle industrielle ?

Le changement d’échelle ne se résume pas à multiplier les volumes. Il exige de stabiliser la qualité de la matière d’entrée (DEEE triés, broyats homogènes), d’optimiser la cinétique d’adsorption, d’automatiser la séparation solide-liquide et de concevoir des cycles régénératifs robustes pour l’éponge. Il faut aussi encadrer l’étape acide, dimensionner les unités de chauffe pour la récupération finale de l’or et traiter les effluents dans une logique de boucle fermée.

La constance de performance est une autre pierre d’achoppement : l’électronique usagée est un mélange mouvant. La composition d’une carte mère d’il y a dix ans n’est pas celle d’aujourd’hui. Des protocoles adaptatifs — dosage, pH, temps de contact — seront nécessaires. Enfin, la certification de l’or recyclé et son intégration fluide sur le marché nécessiteront des partenariats avec des affineurs, ainsi que des standards partagés au niveau sectoriel.

“On peut absorber l’or, d’accord,” relève Cédric Hoffmann, directeur industriel dans une entreprise de recyclage. “Mais je veux une ligne continue : entrée matière, extraction en flux, contrôle en ligne, sortie lingot. Tout doit parler au même logiciel et tenir le choc 24/7.” Cette exigence opérationnelle est la boussole du passage à l’échelle : fiabilité, répétabilité, traçabilité.

En quoi cette méthode s’inscrit-elle dans une économie circulaire plus large ?

Le procédé renoue deux mondes que tout oppose : l’agroalimentaire et l’électronique. Le premier fournit un sous-produit abondant, le second une source de métaux précieux disséminés. En les reliant, on crée une boucle inattendue où chaque “perte” devient une ressource. L’impact est double : moins de lactosérum à gérer en aval et moins de pression sur l’extraction minière. L’éponge, une fois saturée et traitée, peut entrer dans un cycle de réutilisation si sa structure est conçue pour être régénérée plusieurs fois.

La symbiose industrielle qui en résulte encourage d’autres secteurs à reconsidérer leurs résidus : fibres végétales transformées en adsorbants, biomatériaux adaptés à la dépollution fine, matrices hybrides pour récupérer des métaux rares. La logique est la même : augmenter l’intelligence de la matière pour réduire l’intensité énergétique et chimique des procédés.

À l’échelle territoriale, cette approche favorise des micro-filières : une laiterie alimente un atelier de fabrication d’éponges, qui approvisionne une plateforme de recyclage électronique régionale. Les flux sont rapprochés, les coûts logistiques diminuent et l’empreinte carbone s’allège. Dans des régions sans mines mais riches en DEEE, l’intérêt stratégique est considérable.

Quelles répercussions possibles sur le marché de l’or et les industries extractives ?

Si la méthode se diffuse, l’offre d’or secondaire augmente, rendant l’approvisionnement moins dépendant des mines et des contextes géopolitiques qui les entourent. Pour les affineurs, c’est l’opportunité d’élargir le portefeuille vers des gisements urbains réguliers. Pour les acteurs miniers, un signal limpide : la pression sociétale pour une empreinte plus légère s’accompagne désormais d’alternatives technologiques crédibles.

Il serait toutefois prématuré d’annoncer une substitution massive. Les volumes d’or présents dans l’électronique ne remplacent pas la production minière mondiale. En revanche, le recyclé peut jouer un rôle d’amortisseur, stabiliser certaines chaînes d’approvisionnement et mieux répartir la création de valeur. L’effet indirect pourrait être le plus structurant : pousser les fabricants à concevoir des produits plus facilement démontables et recyclables, sachant que la récupération devient plus rentable.

“Nous repensons déjà nos circuits imprimés,” confie Isaline Querrec, cheffe de produit chez un fabricant d’objets connectés. “Si extraire l’or coûte moins cher et pollue moins, je peux justifier un design orienté fin de vie, avec des modules séparables et des alliages compatibles.” La conception responsable gagne ici un argument économique décisif.

Quels cadres de collaboration pour accélérer l’adoption ?

Le succès passera par des alliances pragmatiques. Les chercheurs apportent la science des matériaux et la mise au point des protocoles. Les recycleurs fournissent la réalité du terrain : volumes, variabilité, contraintes de sécurité. Les industriels de l’électronique peuvent adapter le design et sécuriser des flux de retour. Les pouvoirs publics, enfin, peuvent structurer l’écosystème via des incitations : marchés publics réservant une part à l’or recyclé, labels de performance environnementale, normes de traçabilité.

Des pilotes territoriaux, à l’échelle d’une métropole ou d’une région, permettraient de valider les chaînes complètes : collecte, préparation, extraction, affinage et revente. Des mécanismes de partage de valeur — primes au retour, contrats à long terme — stabiliseraient les revenus et favoriseraient l’investissement initial dans les équipements.

À terme, des plateformes “tout-en-un” pourraient émerger : modules d’adsorption modulaires, contrôles en ligne du bain, calcul automatisé de saturation, four de récupération intégré. La simplicité d’usage sera clé pour convaincre des sites déjà saturés d’obligations réglementaires et de contraintes opérationnelles.

Quelles questions restent ouvertes pour sécuriser l’avenir de la technologie ?

Plusieurs points appellent encore des réponses. La durabilité de l’éponge au fil des cycles doit être documentée : quelle perte d’efficacité après dix, vingt, cinquante régénérations ? Le procédé reste-t-il performant face à des matrices plus complexes où l’on trouve, en plus des métaux, des additifs, des retardateurs de flamme ou des contaminants organiques ? Les cinétiques d’adsorption à grande échelle, en flux continu, devront être optimisées pour éviter des volumes de bain trop importants.

La compatibilité réglementaire est un autre chantier : gestion des acides, traitement des effluents, certification de la pureté de l’or, traçabilité entre le gisement et l’affineur. Enfin, l’empreinte environnementale complète doit être mesurée par analyse de cycle de vie afin de quantifier, au-delà des intuitions, les gains par rapport aux voies traditionnelles.

“Nous voulons une méthode dont le bénéfice reste net même si les volumes explosent,” résume Gaël Minazzi, consultant en ACV. “L’objectif n’est pas un beau démonstrateur, mais une solution reproductible, mesurable, socialement adoptée.” Cette exigence de preuve accompagnera la phase de déploiement.

Conclusion

En transformant un résidu laitier en éponge à or, la méthode portée par l’ETH Zurich redessine l’horizon du recyclage électronique : moins d’énergie, moins de toxicité, plus de valeur. Elle éclaire un chemin où l’ingéniosité des matériaux s’attaque aux passifs de notre modernité. Les défis d’industrialisation sont réels : stabiliser la performance, automatiser les lignes, encadrer les effluents et bâtir des alliances solides. Mais la perspective est stimulante : faire des déchets un gisement stratégique, et des sous-produits alimentaires des leviers technologiques. Si la filière parvient à tenir ses promesses, l’économie circulaire cessera d’être un slogan pour devenir un avantage compétitif tangible — et une boussole pour l’industrie technologique.

A retenir

En quoi consiste la nouvelle méthode d’extraction de l’or ?

Elle utilise une éponge faite de nanofibrilles de protéines issues du lactosérum. Plongée dans une solution acide contenant des métaux dissous, l’éponge capte préférentiellement les ions d’or, qui sont ensuite récupérés par chauffage.

Pourquoi est-elle plus écologique que les méthodes classiques ?

Elle fonctionne à basse énergie, évite des réactifs hautement toxiques, valorise un sous-produit agroalimentaire et réduit globalement l’empreinte environnementale du recyclage des métaux précieux.

Quels sont les bénéfices économiques attendus ?

Le coût de la matière et de l’énergie est très inférieur à la valeur de l’or récupéré. La méthode peut transformer le traitement des DEEE en source de revenus et soutenir l’essor d’une économie circulaire locale.

Peut-on l’étendre à d’autres métaux ou résidus ?

Oui. En adaptant la chimie des fibrilles et la porosité, on peut viser le palladium, le platine ou d’autres métaux. D’autres protéines issues de résidus alimentaires pourraient aussi servir de base.

Quels obstacles pour une mise à l’échelle ?

La variabilité des déchets, la stabilité de performance des éponges sur plusieurs cycles, l’automatisation en flux continu, le traitement des effluents et la certification de l’or recyclé sont les principaux défis.

Quel impact sur le marché de l’or et l’extraction minière ?

L’or recyclé pourrait gagner en part et en stabilité, sans remplacer totalement l’extraction minière. La pression s’exercera surtout sur le design des produits et la traçabilité des chaînes d’approvisionnement.

Quels partenariats sont nécessaires ?

Des alliances entre chercheurs, recycleurs, fabricants et décideurs publics : pilotes territoriaux, standards de traçabilité, incitations à l’achat d’or recyclé et intégration d’unités modulaires sur sites.

Quelles preuves restent à apporter ?

Des analyses de cycle de vie robustes, des données sur la durabilité des éponges, des performances en continu à grande échelle et des protocoles standardisés pour des gisements hétérogènes.